Category Archives: 水溶性金屬加工油

含有聚醇類(polyglycols)的冷卻劑

一般來說,無油的冷卻劑大都使用於研磨用途上,但許多含有聚醇類(polyglycols)的無油冷卻劑也用於粗加工上(rough machining)。從這點來看,大分子量的聚醇類比礦物油(mineral oil)更能提供理想的潤滑特性。其清洗特性(washing properties)則較那些含有大量界面活性劑的產品來的稍差。聚醇類在長時間使用(aging process)或者和硬水,研磨劑(abrasives),機台塗料(machine paints)等外部物質中的鹽類作用後會傾向產生黏稠的沉積物,因此而影響了此類產品的應用性。在合適的腐蝕抑制劑系統(corrosion inhibitor system)下,聚醇類就能夠快速的與污油(tramp oil)分離而一般來說不會造成油的乳化。使用撇油器以分離污油特別值得推薦。

典型的高含水量產品配方為:

25%–polyglycols

26%–防鏽劑

7%–其他添加劑

42%–水

鹽類溶液

就化學結構而言,鹽類溶液(salt solution)是最簡單的冷卻劑種類,而此種類中最為重要的物質類型為無機鹽類(例如 sodium nitrite, alkali carbonate, alkali borate以及alkali nitrate),無機鹽類經常和alkanolamine聯用。

早年,triethanolamine與sodium nitrite混合使用曾經是最重要的應用方式,此方式因為毒性因素(因為產生nitroamines)而不再被許多使用者所接受,此類產品的一般組成為:

16%–水

17%–sodium nitrite

13%–triethanolamine

14%–surfactants(當潤溼劑使用)

15%–formaldehyde depot(殺菌劑)

安定劑(stabilizer),助溶劑(solubilizer)

添加劑的油溶性不理想,可用一種稱作偶合劑(coupling agents)(glycols,alcohols)的產品來克服。此種方式下,亦有可能使濃縮液(concentrates)在低溫之下達成安定而能放置更久時間的功能。安定劑這個名詞也與改善溶解水中產品的乳化安定性的可能性同義。

消泡劑(defoamer)

具有高比例界面活性劑的冷卻劑經常容易在使用時起泡,水溶性冷卻劑的配方也因此會含有消泡劑。用於此用途的最重要一類產品是矽油(silicones), 特別是指二甲基矽氧烷(dimethylsiloxane)。此類消泡劑有著高附著性而難以使用一般清潔劑清除。也因此,只要金屬部件上有非常少量的此類產品存在,油漆,上光(varnishing)或氮化(nitriding)、碳化(carburizing)等熱處理程序就會易於產生問題。為了避免此種狀況發生,另一種經有機改質(organomodified silicones)的矽油就顯得非常重要了。此類物質有絕佳的去除性,因為它們有著優越的有機性質與更強的極性,就沒有前一類矽油所提及的缺點了。有時甚至特殊的非離子界面活性劑也能使用。消泡劑,與冷卻劑的其他成分相比,總是較不成比例的選擇不使用的成分。

錯合劑(complexing agents)

使用硬水配製水溶性冷卻液(或純液)時可使用本產品。霧化(clouding)或沉澱可以藉由加入軟化劑來避免。在乳化水溶液中加入錯合劑能有效預防鈣皂的生成並提高乳化液的有效使用期限,特別對具有高比例陰離子界面活性劑的切削液而言。冷卻液(coolant)的氧化老化(oxidative aging)也可以透過活性金屬離子(catalytic metal ion)的錯合而降低。錯合劑亦可結合殺菌劑,特別是triazine,以同時具有抗菌效果。 作為錯合劑中最重要的一種就是EDTA(ethylene di-amine tetraacetic acid)的衍生物(derivatives)。然而,當使用過的乳化液因超濾(ultrafiltration)而分離(splitting)時,錯合劑特別不適合使用,因為重金屬離子會遷移至水相中進而會導致不樂見的高重金屬含量,因為過高的重金屬成分可能超過處理上限而影響排放。

分散度(degree of dispersion)

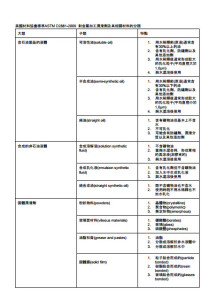

分散相的粒子大小因為幾個原因而對不同的乳化應用上而有決定性的影響。一方面來說,大小是影響乳化安定性的一個特定參數(specific parameter), 但另一方面而言,它亦是對影響潤滑效果重要因素之一,因此對磨潤有不可忽視的重要性。分散相的分佈程度(degree of distribution)就是分散度(degree of dispersion)。高分散度就必須關注在極小粒子,而較低分散度則常伴隨相對較粗糙的乳化(relatively coarse emulsion)。最常用來定義粒子大小範圍的膠束名詞(colloidal terms)如表1所示:

(表1)

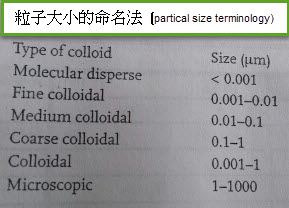

如果也將含皂溶液及其他不屬於乳化也不含油的系統也包含在內,上述所示所有的顯微(microscopic)及膠束(colloidal)範圍都可應用在金屬加工上,如表2所示:

(表2)

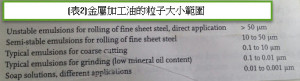

所謂的單分散系統(monodispersed system)是指所有的粒子大小都相同,而多分散系統(polydispersed system)則代表粒子大小的分佈範圍非常寬廣,一些金屬加工的乳化液對單一粒子大小顯示出明顯的峰,而其他含有數個粒子直徑範圍者則呈現由數個峰結合的曲線(圖1)。

(圖1)

液滴大小分佈(droplet size distribution)可用顯微(microscopic)或光學(photographic)法加以判定。經常被用來使用的技術為光散射法(light scattering methods)(雷射繞射法)(laser diffraction)與電子法(electrical methods)(Coulter Counter)。已知系統的液滴大小分佈能從安定性的測量計算而得。先進的量測方法並不也幾乎適合有高比例粒子直徑小於1μm,用於鋁壓延(aluminum rolling)以及板材或片材冷軋(cold rolling)的切削系統乳化液。

乳化液的黏度

使用在金屬加工上的油包水乳化液通常呈現黏稠(pasty)狀,而用於切削、抽線(wire drawing)或者壓延(rolling)的水包油乳化液則以稀薄液體系統(thin liquid system)為主。有許多因歷史經驗所制定出的公式被用來判定水包油乳化液的黏度,有趣的是,影響乳化液黏度的既不是粒子大小(分散度)也不是分散相濃度。乳化液濃度已由Hatschek方程式定義為:

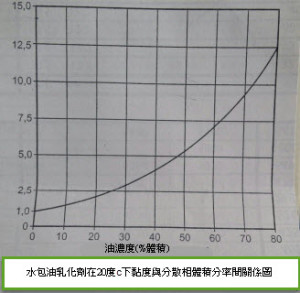

η0是連續相(水)的黏度而Φ是分散相的體積分率。此方程式顯示只要二個參數就可以決定乳化黏度。然而,實際運用在金屬加工上的乳化液上時,即使所用的乳化濃度相同,微細系統(microfine systems)(粒子較小)的黏度卻經常比粗糙系統(粒子較大)來的更高。圖1為由Hatschek方程式所推得之黏度與分散相所佔體積分率的關係圖。

(圖1)

HLB值的意義

每一個乳化劑(emulsifier)都會指定一個HLB值,這個值代表的意義在於告訴我們,究竟乳化劑是較傾向油溶性或水溶性。HLB值的範圍從1到30,低HLB值表油溶性高,高HLB值表水溶性高。乳化劑因為吸附在油-水介面與降低了介面張力而維持其安定。在一些例子中,電雙層(electrical double layer)會在介面間形成並且使分散的液滴安定。因為乳化劑在油與水之間形成了一個薄膜,所以水-乳化劑與油-乳化劑間的介面張力也十分重要。如果水-乳化劑間的張力比油-乳化劑間的張力更小,前者的表面積會變的更大而形成水包油的乳化(oil in water emulsion)(圖1)。同理,如果油與乳化劑間的介面張力比水與乳化劑間來的小,油的表面就會變大而最終會產生油包水的乳化現象(圖2)。乳化安定性與相對的介面張力有關或者也可視為乳化劑在兩相間分散性的一種必然結果(corollary)。常會使用一種以上的乳化劑來配製安定的乳化液;一種與水有較大的親合力,另一種則對油有較大的親合力。

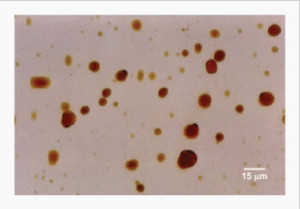

(圖1:水包油乳化的顯微照片)(取自網路)

(圖2:油包水乳化的顯微照片)(取自網路)

潤滑油中的表面張力與介面張力

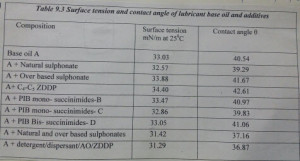

表面張力(Surface tension)與介面張力(interfacial tension)在潤滑油中有其角色存在。碳氫化合物一般有較低的表面張力且介於20-30 mN/m的範圍內。石蠟化合物(paraffinic compounds)有相對較低的表面張力,而芳香族化合物(aromatics)則有較高的表面張力。潤滑油的低表面張力低使得它們能夠易於附著並溼潤金屬的表面。因為水的表面張力較高,潤滑油因此能保護金屬使其免於受到水的影響而生銹或腐蝕。一些具表面活性的化合物被當作添加劑使用在潤滑油中藉以加入例如清潔性、分散性以及防鏽性等特定性質。清潔劑及分散劑都會聚集在油氣介面(oil air interface)或者極性微粒(polar particulate moiety)上,但這些不會大幅降低表面張力。一些潤滑油添加劑的表面張力和接觸角度都已經被量測出來了如表9.3所示。一些多核磺酸鹽(polynuclear sulphonate)的表面張力和介面張力數據已被發表出來而熱動力性質也已被計算求得。

表面張力與接觸角度(contact angle)的數值較小會使得潤滑油有絕佳的溼潤性(wettability characteristics),而最終會直接影響到例如流體薄膜厚度(fluid film thickness)的潤滑油參數。然而,上述結果也指出基礎油的表面張力並不因為添加劑而會大幅降低。經觀察得知與一般引擎機油所用添加劑混合,表面張力最多只下降了1.7個單位而接觸角度也僅下降4度。而加入ZDDP或者過鹼的磺酸鹽(over based sulphonates)甚至也只是些微的增加表面張力而已。然而,這些與其他的添加劑混合會帶來協同效應使得表面張力及接觸角度減小,因為使得相互作用力降低了。